Fabrication additive : partenariat entre EOS et Zeiss

Les deux fabricants ont développé conjointement la Zeiss AM in-process, une solution pour l’analyse de lit de poudre en cours de fabrication et post-impression.

« Pour faire de la fabrication additive métallique, au potentiel prometteur, une technologie de fabrication réalisable et évolutive, la qualité de qualité industrielle et la faisabilité économique doivent être encore améliorées et garanties en même temps. Pour les processus de certification et d’assurance qualité, cela nécessite le développement de nouvelles solutions », constate Claus Hermannstädter, Head of Additive Manufacturing Technology chez Zeiss.

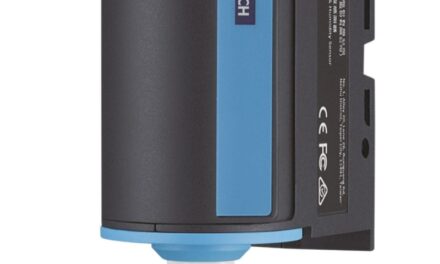

Les Allemands EOS et Zeiss viennent ainsi d’annoncer le lancement de la Zeiss AM in-process, une solution développée conjointement pour l’analyse de lit de poudre en cours de fabrication et post-impression. Dans le cadre de la coopération, la nouvelle solution sera intégrée aux machines DMLS M 290 d’EOS, déjà installées et nouvelles, sans aucun paramétrage requis pour différents matériaux et géométries et sans impact sur le débit de gaz.

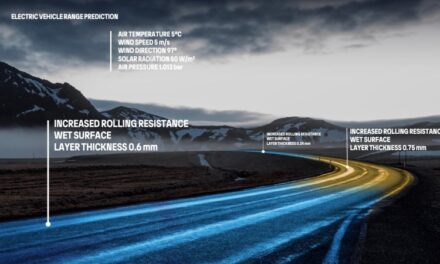

Grâce à une technologie brevetée de Zeiss, toutes les caractéristiques du lit de poudre sont capturées pour une analyse approfondie et fiable couche par couche et une évaluation de l’ensemble du travail d’impression. Les utilisateurs obtiennent une preuve in situ de la qualité du lit de poudre via des images et des statistiques de défauts au lieu de tests après fabrication des pièces.

Grâce à une technologie brevetée de Zeiss, toutes les caractéristiques du lit de poudre sont capturées pour une analyse approfondie et fiable couche par couche et une évaluation de l’ensemble du travail d’impression. Les utilisateurs obtiennent une preuve in situ de la qualité du lit de poudre via des images et des statistiques de défauts au lieu de tests après fabrication des pièces.

Par ailleurs, la Zeiss AM in-process propose une détection et une classification rapides des défauts, avec une résolution ultra-élevée par pixel. Une révélation fiable des irrégularités du lit de poudre, même avec des matériaux fortement réfléchissants, est assurée en combinant quatre directions d’éclairage.

« La classification permet de mettre en œuvre des mesures préventives et correctives pour des défauts spécifiques du lit de poudre. Ainsi, les tâches défectueuses peuvent être arrêtées plus tôt pour économiser du temps machine et permettre une meilleure utilisation du matériau », mettent en avant les deux fabricants. Les pénuries de poudre peuvent même être corrigées au fur et à mesure qu’elles surviennent.

« L’analyse automatisée de la qualité du lit de poudre et la réaction rapide pour identifier les défauts ouvrent un immense potentiel d’économies allant jusqu’à 10 000 euros par travail d’impression. Dans le même temps, les boucles de rétroaction peuvent contribuer à réduire considérablement les taux de rebut et les déchets de matériaux », ajoute Mirco Schöpf, Product Line Manager Software chez EOS.