La solution numérise en 3D des pièces jusqu’à 3 m et 2 t

A partir de ses systèmes automatisés ScanBox, Zeiss a développé une série de machines capables d’inspecter des pièces de longueur jusqu’à 3 m et pesant jusqu’à 2 t.

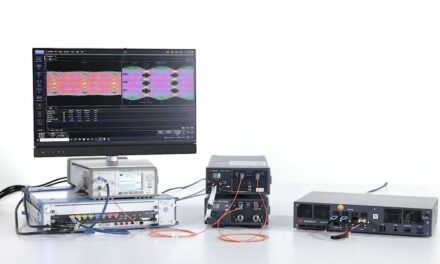

L’Allemand Zeiss Industrial Quality Solutions vient de lancer sur le marché la série de machines de mesure 3D optiques ScanBox 5. En plus des systèmes automatisés ScanBox, elle regroupe également un module robot et une table de rotation avec une capacité de charge allant jusqu’à 2 t.

La nouvelle série est disponible en trois modèles se différenciant notamment par la portée de mesure. La ScanBox 5110, de dimensions de 2 200 × 3 550 × 3 050 mm (barrières immatérielles) ou de 2 200 x 2 850 x 3 050 mm (porte coulissante), est très bien adaptée à l’inspection des pièces de longueur jusqu’à 1 m, comme les aubes de turbine.

Avec des dimensions de 3 600 × 4 250 × 3 050 mm (barrières immatérielles)ou 3 600 x 3 550 x 3 050 mm (porte coulissante), la ScanBox 5120 permet un contrôle qualité automatisé de pièces allant jusqu’à 2 m. Enfin, le modèle ScanBox 5130 peut être mise en œuvre pour mesurer des pièces ou des outils d’un diamètre maximum de 3 m grâce à ses dimensions de 4 300 x 4 250 x 3 050 mm (barrières immatérielles).

Les trois machines sont compatibles avec le capteur optique Atos 5, qui permet de numériser des pièces de différents matériaux, tels que le plastique, le métal et la fonte – à chaque mesure, il capture toute la géométrie de la surface, les trous et autres caractéristiques de la pièce. Les modèles ScanBox 5110 et ScanBox 5120 sont également compatibles avec la version Atos 5 pour profil aérodynamique.

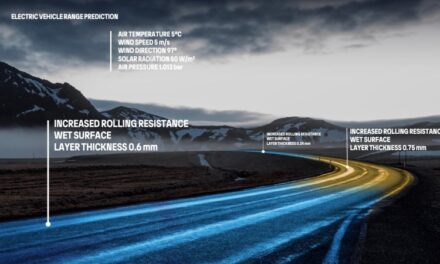

La série ScanBox 5 fournit ainsi des coordonnées de mesure 3D plein champ, qui peuvent être comparées au modèle CAO et utilisées dans un rapport. Les écarts de dimensionnement géométrique et de tolérance, ainsi que les positions de coupe et de trou sont visualisées dans le logiciel Gom Inspect Pro.

La programmation et le contrôle des séquences de mesure, quant à eux, se font via la salle de mesure virtuelle (VMR). Zeiss signale enfin que la conception robuste du boîtier et du capteur, ainsi que la compensation en température assurent un fonctionnement même dans des environnements difficiles, tels que les fonderies ou les forges.