L’inspection 3D de conteneurs assure le chargement et déchargement automatiques de pièces moulées

L’Allemand VMT a appliqué l’adage « quatre “yeux” valent mieux que deux » au contrôle de pièces moulées chez un constructeur automobile. Pour cela, la société s’est appuyé sur son système de mesure 3D modulaire robotisé FrameSense, associé à quatre caméras Ensenso d’IDS Imaging Development Systems.

Sabine Terrasi (IDS Imaging Development Systems)

Article adapté par Cédric Lardière

Les robots s’acquittent avec brio des tâches monotones et des activités répétitives moins agréables. En les combinant avec un traitement d’images, ils peuvent même devenir des assistants « voyants » et fiables de l’humain pour des applications telles que l’assurance qualité en contrôle des composants, l’aide au montage et au positionnement des pièces, la détection d’erreurs et d’écarts dans les processus de production.

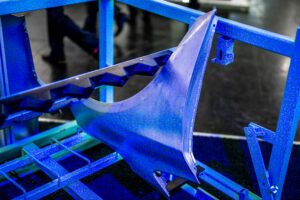

Les robots doivent travailler au millimètre près lors de l’insertion des composants dans les peignes des châssis. [© VMT Vision Machine Technic Bildverarbeitungssysteme]

Le processus de travail proprement dit, qui doit être automatisé à l’aide du système FrameSense, fait partie de nombreuses opérations de fabrication. Un composant sort d’une machine – ici, d’une presse – et se déplace sur un tapis roulant vers un conteneur dans lequel il est empilé. Dès que le conteneur est plein, le composant est transporté avec celui-ci vers la prochaine étape de production, par exemple le montage dans un véhicule.

Prendre en compte des conteneurs très variés

Jusqu’à présent, les collaborateurs se chargeaient de la mise en place dans le conteneur. Cette tâche partielle, relativement simple, est plus complexe qu’il n’y paraît à première vue. Outre le processus d’insertion lui-même, il faut d’abord déterminer l’espace libre adéquat pour la pièce. Parallèlement, il faut éliminer les éventuels facteurs perturbateurs, comme les verrouillages, et procéder à un contrôle général de la « caisse de chargement » pour détecter d’éventuels défauts.

Toutes ces tâches peuvent désormais être prises en charge par un robot équipé d’un système de vision. Cela représente un défi technologique, parce que les conteneurs proviennent de différents fabricants, sont de types différents et varient donc en partie dans leurs dimensions. Pour un chargement et un déchargement entièrement automatiques, la position de plusieurs caractéristiques pertinentes des conteneurs doit donc être déterminée pour une correction dite multi-vectorielle du robot.

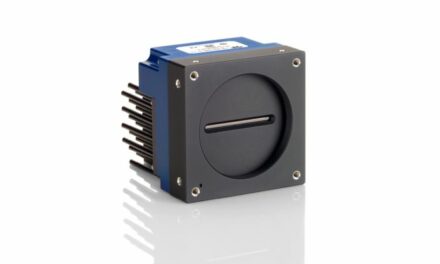

VMT utilise pas moins de quatre caméras 3D Ensenso d’IDS Imaging Development Systems par système, qui enregistrent chacune une partie de l’ensemble du champ de vision total. [© VMT et IDS]

Pour cela, VMT utilise pas moins de quatre caméras 3D Ensenso du fabricant allemand IDS Imaging Development Systems par système. Elles enregistrent chacune une partie de l’ensemble du champ de vision total. Celui-ci peut être composé de deux conteneurs mesurant chacun environ 1,5 x 2 x 1,5 m (P x L x H). Deux caméras regardent toujours le même conteneur, ce qui permet d’obtenir des données à partir de deux perspectives pour un nuage de points 3D plus détaillé. Les nuages de points des quatre capteurs sont combinés pour l’analyse ultérieure.

Des caractéristiques pertinentes du conteneur sont enregistrées dans les zones d’intérêt (Regions of Interest ou ROI) du nuage de points global. Chaque enregistrement regroupe la position précise d’une caractéristique à l’aide d’un modèle dans les six degrés de liberté. Dans d’autres ROI, on recherche les contours perturbateurs qui pourraient entraîner des collisions lors du chargement. Enfin, l’image globale est comparée à un modèle de référence enregistré. Il est ainsi possible de contrôler, simultanément et de manière entièrement automatisée, l’état et la position des conteneurs. Même les conteneurs livrés déformés ou positionnés en biais peuvent être traités.

Traitement d’images pour corriger la position du robot

Toutes ces informations sont également enregistrées pour être utilisées dans un système de gestion de la qualité, qui permet de tracer l’état de tous les conteneurs. Le calibrage et le regroupement des données de mesure et leur évaluation ultérieure sont effectués dans un ordinateur industriel spécifique avec visualisation à l’écran, éléments de commande et connexion à la commande de robot correspondante.

Le résultat principal du traitement d’image, effectué dans le logiciel MSS (Multi Sensor Systems) développé par VMT, est la correction multi-vectorielle. La position du robot est alors corrigée de manière à ce qu’il puisse placer le composant à la position de stockage la plus proche et la plus appropriée. Les résultats secondaires sont des messages d’erreur dus à la présence d’arêtes ou d’objets perturbateurs dans le conteneur, qui empêcheraient le remplissage. Les conteneurs endommagés, dont l’état général est trop mauvais, peuvent être identifiés et éliminés. Le système FrameSense est conçu pour être facile à utiliser, et peut également être modifié directement sur place pour d’autres composants.

Soutenue par un projecteur très lumineux, la caméra Ensenso C d’IDS Imaging Development Systems projette des textures très contrastées sur l’objet à représenter. [© VMT]

Les spécifications de l’Ensenso C57-8-M correspondent, donc, exactement aux exigences identifiées par VMT, comme l’explique Andreas Redekop, Project Manager and Technology Manager : « Une puissance et une résolution élevées du projecteur, associées à un traitement rapide des données, ont été nos principaux critères techniques lors du choix de la caméra. De plus, le fait d’être installé dans un boîtier fixe était également un avantage. »

Pallier la pénurie de main d’œuvre

Par rapport aux autres modèles de la gamme Ensenso, la caméra Ensenso C fournit des informations sur les couleurs aussi bien en 3D qu’en RVB, les industriels bénéficiant ainsi de données d’image encore plus précises. Doté d’une résolution de 5 mégapixels, la caméra est disponible avec des lignes de base allant actuellement jusqu’à environ 455 mm. Ainsi, même les objets de grande taille peuvent être détectés de manière fiable. L’Ensenso C, qui se présente dans un boîtier IP65/67 et qui est rapidement et facilement opérationnelle, est destinée avant tout aux applications à grand volume, par exemple dans les techniques médicales, la logistique, la robotique ou l’automatisation de la fabrication.

Le résultat principal du traitement d’image, effectué dans le logiciel MSS (Multi Sensor Systems) développé par VMT, est la correction multi-vectorielle. La position du robot est alors corrigée de manière à ce qu’il puisse placer le composant à la position de stockage la plus proche et la plus appropriée. [© VMT]

Lukas Neumann, Product Manager Solutions – Vision Systems chez VMT, voit la valeur ajoutée de la caméra Ensenso C particulièrement ici : « La grande puissance du projecteur et les hautes résolutions des capteurs sont particulièrement avantageuses dans le domaine de l’intralogistique. Ici, il faut saisir des composants de haute précision à une grande distance avec un grand volume de mesure. »

Pour d’autres applications de dépilage ou de bin picking dans la logistique classique, on pourrait imaginer une caméra similaire avec une puissance de projection élevée, mais avec une résolution moindre et une prise de vue rapide. Rien ne s’oppose donc à d’autres développements et d’autres solutions d’automatisation en lien avec des robots « voyants ».

Situé à Mannheim (Allemagne) et présent en Chine et aux États-Unis, la société VMT Vision Machine Technic Bildverarbeitungssysteme fournit des systèmes de traitement d’images et de capteurs laser individuels, clés en main, pour les secteurs de l’automobile, des sciences de la vie et d’autres industries. Les systèmes sont basés sur des lignes de produits (caméras, technologie laser, contrôle de robots…) développées en interne. VMT est également le centre de compétences pour les solutions de vision du groupe allemand Pepperl+Fuchs.