Zeiss dévoile la 3e génération de son système d’inspection de surface

Avec, notamment, ses nouvelles fonctionnalités, l’Abis III est l’outil d’assurance qualité idéal pour l’inspection des pièces mobiles et fixes dans les ateliers d’emboutissage et de carrosserie.

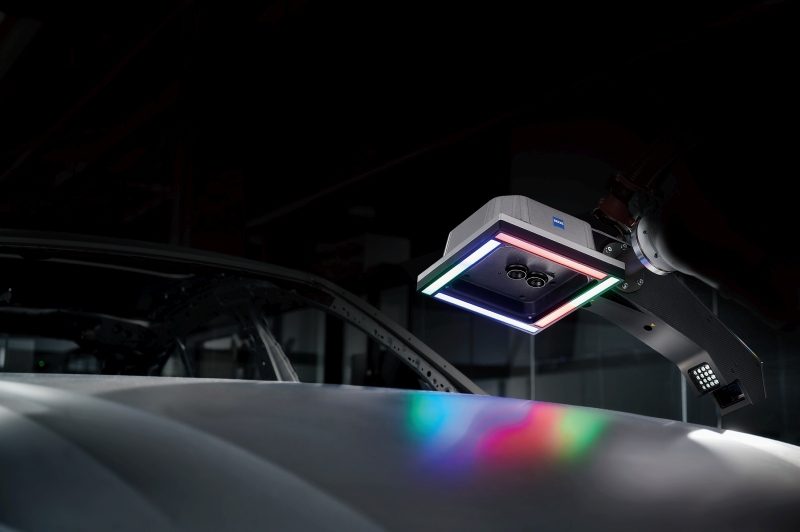

L’Allemand Zeiss vient de dévoiler le capteur Abis III, la nouvelle génération du système d’inspection de surface Abis, qui permet un contrôle fiable et précoce de l’ensemble de la surface d’un composant – dans le même temps de cycle – , grâce à une évaluation objective et à la classification de tous les types de défauts.

Le nouveau capteur intègre huit caméras et 200 sources de lumière, offrant un volume de mesure de 300 x 225 x 40 mm et une distance de fonctionnement de 460 mm. Il est d’ailleurs équipé du nouveau module MCL breveté, dont la technologie de lumière multicolore détecte même les plus petits types de défauts à une fréquence d’acquisition jusqu’à 20 Hz, ce qui nécessite moins de 0,5 s pour l’évaluation du balayage du capteur.

Grâce, notamment, au nouveau logiciel Abis V20, il est possible de traiter et de visualiser en temps réel les bosses, les renflements, les marques d’enfoncement, les ondulations et les fissures, ainsi que, désormais, les rayures, les marques de pression et les résidus de soudure et de collage, sur toutes les tôles métalliques et en aluminium (pièces embouties, carrosseries complètes).

Il n’est alors plus nécessaire de recourir à des méthodes conventionnelles telles que les inspections visuelles manuelles ou le traitement de surface par meule. En plus de l’absence de triage coûteux, toutes les données fondamentales nécessaires à une reprise ciblée, à des analyses de surface rapides et à l’optimisation des processus sont fournies en permanence.

Cela fait de l’Abis III, dont les dimensions sont de 772 x 295 x 300 mm et sa masse de 11,5 kg, l’outil d’assurance qualité idéal pour l’inspection des pièces mobiles et fixes en ligne ou en bord de ligne dans les ateliers d’emboutissage et de carrosserie.