S’assurer de l’efficacité optimale et de la sécurité des systèmes photovoltaïques

Que ce soit pour les installations résidentielles et commerciales, ainsi que les fermes solaires, il est facile de se perdre dans les normes régissant l’installation, le test et la maintenance des systèmes photovoltaïques. Dans cet article, Mark Bakker, Field Application Engineer chez Fluke, explique comment s’assurer que les systèmes photovoltaïques ont atteint leur niveau optimal d’efficacité et de sécurité.

Mark Bakker, Field Application Engineer chez Fluke

Article adapté par Cédric Lardière

Il est facile de se perdre dans les normes régissant l’installation, le test et la maintenance des systèmes photovoltaïques. Il est cependant primordial de garder à l’esprit que, si une efficacité optimale est essentielle, rien n’est plus important que la sécurité lors de la configuration et de l’exploitation des installations solaires. Cela signifie que toutes les parties impliquées dans l’installation et la maintenance de systèmes photovoltaïques doivent privilégier la sécurité par rapport à l’efficacité.

Cette règle s’applique aussi bien aux installations résidentielles que commerciales, dont la puissance oscille généralement entre 100 kW et 1 MW, ainsi qu’aux larges étendues de panneaux décentralisés dans un champ ou « ferme solaire ». En général, une centrale de ce type peut générer plus de 1 MW de puissance sur un seul site.

Quelle que soit la configuration, l’exploitation efficace d’onduleurs courant continu/courant alternative (CC/CA) est essentielle pour s’assurer que les systèmes à panneaux solaires concrétisent leur potentiel. Pour vérifier l’efficacité des onduleurs, leur puissance d’entrée en continu et de sortie en alternatif est mesurée pour calculer un taux et le comparer aux spécifications fournies par le fabricant.

Quelle que soit la configuration, l’exploitation efficace d’onduleurs courant continu/courant alternative (CC/CA) est essentielle pour s’assurer que les systèmes à panneaux solaires concrétisent leur potentiel. Pour vérifier l’efficacité des onduleurs, leur puissance d’entrée en continu et de sortie en alternatif est mesurée pour calculer un taux et le comparer aux spécifications fournies par le fabricant.

Avant le raccordement d’une installation photovoltaïque au réseau et sa mise en service, il faut, en premier lieu, vérifier la conformité à la norme CEI/EN 62446 partie 1. Pour faire simple, les tests tombent dans deux catégories : les tests de sécurité et les tests fonctionnels. Les tests de sécurité les plus importants sont ceux des conducteurs de terre, parce qu’absolument tous les éléments métalliques de l’installation photovoltaïque doivent être connectés électriquement à ces conducteurs pour réduire le risque de chocs électriques.

Mesures et tests fonctionnels et de sécurité

La résistance d’isolement du câblage doit être vérifiée, surtout parce que les modules photovoltaïques sont généralement connectés en chaîne et peuvent générer des tensions pouvant s’élever à 1 000, voire 1 500 V. Les autres tests de sécurité incluent l’inspection visuelle des circuits à courant continu, les tests de polarité et de boîte de connexion, suivis par la résistance d’isolement des circuits à courant continu.

Quant aux tests de fonctionnalité, ils incluent la vérification de la tension en circuit ouvert (VOC) – la tension maximale qui peut être fournie par un module – et le courant de court-circuit (ISC), ou courant opérationnel. Il est toujours important de connaître ces deux valeurs, parce qu’il s’agit d’indicateurs clés concernant le fonctionnement efficace d’un système photovoltaïque.

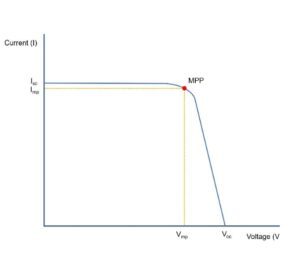

Pour gagner du temps, il est parfois possible d’identifier les problèmes en examinant ces mesures, sans avoir à analyser l’ensemble de la courbe de caractéristiques de courant-tension (courbe I-V), car cette opération peut prendre du temps dans les installations à grande échelle. Les paramètres VOC et ISC sont fournis dans la fiche technique du fabricant et ne concernent pas la sécurité, mais servent uniquement à vérifier si l’installation se comporte normalement. Les modules photovoltaïques sont généralement montés en chaîne ; l’intensité (I) comme la tension (V) de sortie de cette chaîne sont mesurées. La relation entre le courant et l’intensité n’est pas linéaire, mais suit une courbe (voir Figure 1 ci-dessus).

Pour gagner du temps, il est parfois possible d’identifier les problèmes en examinant ces mesures, sans avoir à analyser l’ensemble de la courbe de caractéristiques de courant-tension (courbe I-V), car cette opération peut prendre du temps dans les installations à grande échelle. Les paramètres VOC et ISC sont fournis dans la fiche technique du fabricant et ne concernent pas la sécurité, mais servent uniquement à vérifier si l’installation se comporte normalement. Les modules photovoltaïques sont généralement montés en chaîne ; l’intensité (I) comme la tension (V) de sortie de cette chaîne sont mesurées. La relation entre le courant et l’intensité n’est pas linéaire, mais suit une courbe (voir Figure 1 ci-dessus).

L’un des aspects primordiaux à prendre en compte concernant la catégorie 2 de la norme CEI/EN 62446-1 est le test de courbe I-V. En complément des mesures de VOC et d’ISC, l’opérateur doit vérifier la tension, la courbe des caractéristiques de puissance, le coefficient de remplissage (FF), ainsi que le courant et la puissance au point maximal de puissance (MPP ; voir Figure 1). Le MPP est le point auquel un module photovoltaïque est capable de générer le plus de puissance. Il peut également figurer au point d’inflexion de la courbe I-V, et il est calculé en multipliant l’intensité par la tension à leur point maximal respectif. Il est important d’installer les modules photovoltaïques en fonction du MPP pour optimiser la sortie.

Le MPP est également une spécification donnée par le fabricant et impacté par les niveaux d’irradiation (la quantité de soleil). Par conséquent, l’onduleur tente constamment de compenser ces niveaux pour maintenir la sortie du module photovoltaïque au point maximal de puissance. Cette procédure de « MPPT » (MPP tracking pour suivi du point maximal de puissance) fait partie des comportements types des onduleurs à panneaux solaires pour maintenir des performances optimales.

Ne pas sous-estimer l’inspection visuelle

L’inspection visuelle est aussi très importante. Ce test, parce qu’il ne s’agit pas de mesure ici, consiste simplement à vérifier visuellement si les câbles sont installés correctement ou s’ils sont suffisamment épais pour gérer la puissance de sortie requise, si les panneaux sont montés correctement et si l’onduleur est dimensionné correctement. Cette activité de catégorie 1 est souvent ignorée, mais il est absolument essentiel que l’inspecteur examine l’ensemble du système pour s’assurer qu’il est en ordre de marche. Lors de toute inspection, le repérage visuel de l’installation des éléments est absolument vital.

Les tests de courbe I-V impliquent également le dépannage de séries de modules/panneaux photovoltaïques et la vérification des valeurs des chaînes connectées par rapport à celles de la fiche technique. Chaque module peut certes dévier dans certaines limites prédéfinies, mais un testeur multifonction solaire, tel que le modèle SMFT-1000 de Fluke (groupe américain Fortive), permet de s’assurer que le module est bien monté et fonctionne selon les spécifications du fabricant. Cela n’est toutefois pas une formalité, parce qu’il existe plus de 100 000 types de modules photovoltaïques sur le marché actuellement, chacun d’entre eux s’accompagnant de spécifications qui lui sont propres. C’est pourquoi le test de courbe I-V est si important.

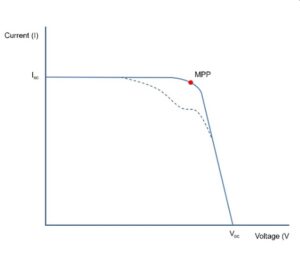

Si la courbe mesurée dévie de la forme type, cela indique que quelque chose ne va pas dans la chaîne photovoltaïque. Si, par exemple, la courbe semble en escalier ou avec des creux (voir Figure 2 ci-contre, ligne en pointillé), certains modules de la chaîne peuvent être endommagés, ou ne pas recevoir la lumière escomptée. De même, si le courant part d’une valeur basse, les modules peuvent être endommagés, fonctionner en dehors des paramètres définis, présenter des connexions défectueuses ou des défauts de fabrication. Lorsque la courbe I-V est disponible sur site, avec des données en temps réel générées par l’équipement de mesure, l’opérateur peut prendre des mesures correctives et refaire des mesures.

Si la courbe mesurée dévie de la forme type, cela indique que quelque chose ne va pas dans la chaîne photovoltaïque. Si, par exemple, la courbe semble en escalier ou avec des creux (voir Figure 2 ci-contre, ligne en pointillé), certains modules de la chaîne peuvent être endommagés, ou ne pas recevoir la lumière escomptée. De même, si le courant part d’une valeur basse, les modules peuvent être endommagés, fonctionner en dehors des paramètres définis, présenter des connexions défectueuses ou des défauts de fabrication. Lorsque la courbe I-V est disponible sur site, avec des données en temps réel générées par l’équipement de mesure, l’opérateur peut prendre des mesures correctives et refaire des mesures.

Les valeurs I-V permettent également de visualiser l’évolution des performances des modules photovoltaïques dans le temps – les dégradations sont indiquées par un fléchissement plus rapide de la courbe I-V. Cela est particulièrement important pour les grandes centrales photovoltaïques où les performances peuvent être affectées par la dégradation du matériel. Ces tests I-V doivent être réalisés régulièrement, une ou deux fois par an, pour que les propriétaires de la centrale puissent faire une comparaison par rapport à la courbe I-V initiale, afin de prédire les performances des modules photovoltaïques dans le temps. Tous les opérateurs de centrales cherchent à connaître le temps restant pour les modules existants, afin de planifier leur remplacement.

Identifier les cellules en surchauffent en infrarouge

Il est également intéressant de réaliser des tests infrarouges avec une caméra thermique. Il s’agit d’une mesure supplémentaire de catégorie 2, par laquelle un inspecteur vérifie la distribution de la chaleur sur un module photovoltaïque. Dans la mesure où chaque module est un ensemble de différentes cellules utilisant l’effet photovoltaïque, si une ou plusieurs cellules commencent à dysfonctionner, cela risque de compromettre l’efficacité de l’intégralité du module. Au lieu de générer de l’énergie, les cellules dissipent l’énergie générée par l’ensemble des cellules du module, ce qui empêche l’énergie de circuler normalement dans le reste du système.

Dans la pratique, la dissipation d’énergie fait chauffer les cellules et change la distribution de la température à proximité de la surface. La caméra thermique permet aux inspecteurs d’identifier les cellules qui chauffent à cause d’un dysfonctionnement. Les anomalies de la courbe I-V, telles que les marches, les creux ou les courbes irrégulières, constituent les premiers indicateurs de problème. Dans les parcs à panneaux solaires résidentiels ou commerciaux, l’utilisation d’une caméra thermique portable permet d’identifier rapidement ces problèmes. Cependant, dans une installation de grande envergure, il est possible d’utiliser une caméra thermique fixe (comme le modèle RSE 600 de Fluke) montée sur un drone pour détecter un point chaud.

Dans la pratique, la dissipation d’énergie fait chauffer les cellules et change la distribution de la température à proximité de la surface. La caméra thermique permet aux inspecteurs d’identifier les cellules qui chauffent à cause d’un dysfonctionnement. Les anomalies de la courbe I-V, telles que les marches, les creux ou les courbes irrégulières, constituent les premiers indicateurs de problème. Dans les parcs à panneaux solaires résidentiels ou commerciaux, l’utilisation d’une caméra thermique portable permet d’identifier rapidement ces problèmes. Cependant, dans une installation de grande envergure, il est possible d’utiliser une caméra thermique fixe (comme le modèle RSE 600 de Fluke) montée sur un drone pour détecter un point chaud.

Lorsque les modules sont connectés en chaîne dans une ferme solaire, les tests ne portent pas sur des modules individuels, mais sur l’ensemble de la chaîne. Si les performances de l’un des modules sont anormales, cela affecte le fonctionnement de l’ensemble de la pile de modules concernée ; tous les modules de la pile peuvent alors être vérifiés avec la même courbe I-V. Si un problème est détecté, l’opérateur doit alors vérifier les modules un à un pour trouver la cause première de l’erreur. Dans l’idéal, la prise de vue doit se faire depuis l’arrière des modules photovoltaïques (pour éviter les effets du soleil), mais cela n’est pas toujours possible.

Prendre en compte aussi l’environnement

Enfin, il est vital que l’inspecteur prenne en compte les conditions environnementales lors des campagnes de mesures. En clair, la sortie d’un module photovoltaïque sera supérieure lorsque le soleil brille et moins forte dans le cas contraire. Par conséquent, lorsqu’une courbe I-V est produite, l’irradiation affecte directement les mesures et les calculs. C’est pourquoi les conditions du test doivent toujours être standardisées à 1 000 W d’énergie solaire par mètre carré d’irradiation (1 000 W/m2) et à une température de module de +25 °C, ce que l’on appelle les conditions test standard (STC). Toutes les spécifications des fiches techniques font référence à ces conditions de test standard, afin de pouvoir établir des comparaisons. Par conséquent, l’opérateur doit toujours corriger les résultats en fonction d’une irradiation de 1 000 W/m2. Les appareils de mesure peuvent opérer ces ajustements automatiquement.